În 1983 Chuck Hull a inventat primul procedeu de imprimare 3D numit „stereolitografie” (SLA). Tot Hall a definit procedeul ca „o metodă de fabricare a obiectelor solide prin imprimarea succesivă de straturi subțiri de material ce se întărește sub acțiunea razelor ultraviolete, unul peste altul”. Astfel s-au pus bazele a ceea ce astăzi cunoaștem ca fiind fabricația aditivă sau imprimarea 3D.

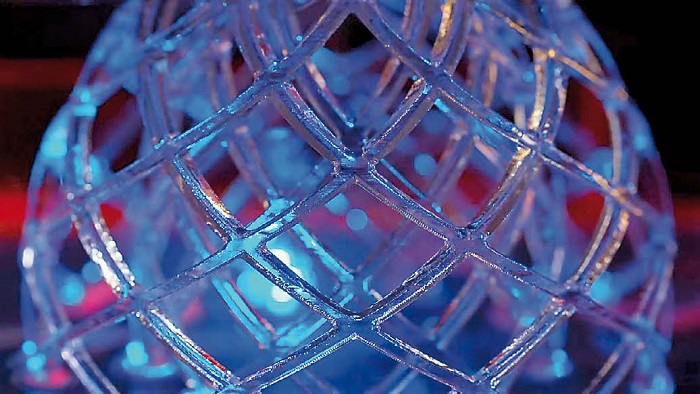

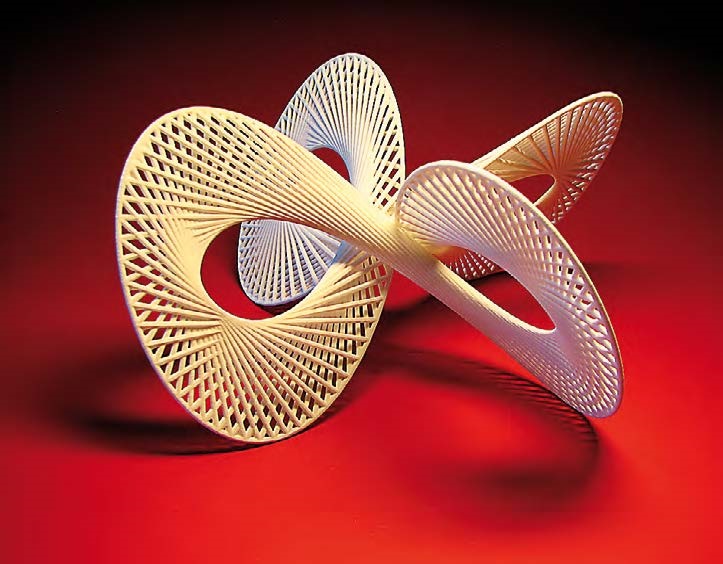

Termenul „stereolitografie” provine din cuvintele grecești „stereo” (solid) și „(foto) litografia”, care este o formă de imprimare cu lumină. Practic prin acest procedeu se „desenează” obiecte solide cu lumină. Tehnologia SLA utilizează un fascicul laser cu lumină ultravioletă pentru a solidifica rășina fotopolimerică lichidă aflată în cuva de construcție a imprimantei. Modelul 3D este „feliat” inițial în secțiuni transversale pe care fasciculul laser le trasează pe suprafața rășinii lichide. Rășina se solidifică în straturi succesive și astfel se obține modelul solid 3D, care după finalizarea construcției este scufundat într-o soluție chimică pentru a se îndepărta excesul de rășină, iar mai apoi este introdus într-un cuptor cu radiații ultraviolete pentru întărire.

Cel de-al doilea procedeu de imprimare 3D, respectiv tehnologia DLP (Digital Light Processing), utilizează tot lumina ultravioletă pentru a solidifica rășinile polimerice lichide. DLP a fost dezvoltată de Texas Instruments și funcționează cu ajutorul unei matrice de micro-oglinzi folosite pentru modularea spațială rapidă a luminii, cunoscută și sub denumirea de cip DMD (Digital Micromirror Device). Modelul 3D este convertit de aplicația software în secțiuni transversale, apoi infomațiile sunt trimise către imprimantă și cipul DMD.

Prin definiție, atât SLA cât și DLP utilizează fascicule de laser, însă rezultatul poate fi complet diferit. În timp ce SLA utilizează două motoare – cunoscute sub numele de galvanometre – unul pe axa X și celălalt pe axa Y pentru a direcționa rapid un fascicul laser în zona de imprimare, solidificând straturile succesive de rășină, DLP utilizează un ecran de proiecție digitală pentru a proiecta întreaga secțiune transversală într-o singură expunere. Lumina UV emisă de proiector este modulată și proiectată prin intermediul cipului DMD pe suprafața rășinii polimerice din cuva de construcție. Deoarece proiectorul este un ecran digital, imaginea fiecărui strat este compusă din pixeli pătrați, rezultând un strat format din mici „cărămizi” dreptunghiulare numite voxeli. Acțiunea luminii UV face ca rășina lichidă fotoreactivă să se solidifice în straturi succesive, viteza de construcție a unui strat fiind constantă indiferent dacă se printează o piesă simplă sau simultan 10 piese complexe.

Deși este mai rapidă, tehnologia DLP vine și cu anumite compromisuri în ceea ce privește rezoluția și finisajul suprafeței, fie că este vorba despre piese de mari dimensiuni sau seturi de piese mai mici, cu detalii fine. De exemplu, o imprimantă DLP poate imprima un inel cu detalii fine destul de bine și mult mai repede decât o imprimantă SLA. Cu toate acestea, imprimarea mai multor inele în același timp ar necesita o imprimantă 3D de tip SLA, capabilă să producă piese la o rezoluție ridicată și consecventă pe parcursul întregului proces de fabricație.

Rezoluția în cazul tehnologiei DLP depinde de proiector, care definește câte pixeli/voxeli sunt disponibili. De exemplu, full HD înseamnă 1080 pixeli. Și în timp ce imprimantele DLP sunt condiționate de dimensiunea pixelilor, pentru echipamentele SLA această dimensiune nu ridică deloc probleme.

Deoarece este o tehnologie de prototipare ce permite imprimarea la rezoluție ridicată, SLA este utilizată la scară largă pentru realizarea pieselor și a componentelor extrem de detaliate, a modelelor finisate pentru prezentări de marketing, pentru testarea fizică a formei, realizarea modelelor de producție rapidă a sculelor (rapid tooling), aplicații rezistente la temperaturi înalte, matrițe master de turnare.