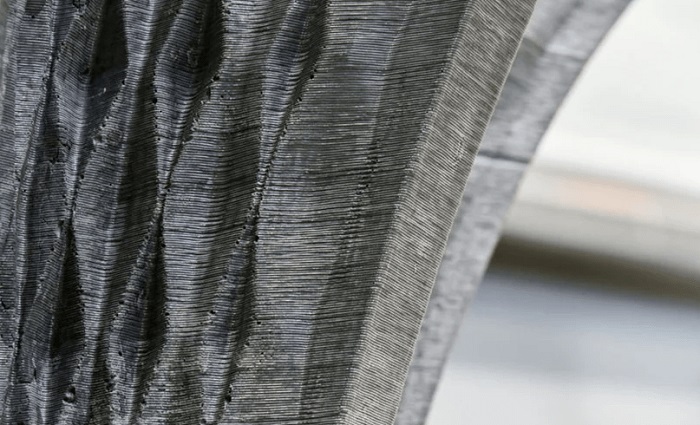

Betonul este un material des folosit în construcții datorită versatilității sale, însă majoritatea structurilor din beton sunt construite în unghiuri drepte deoarece elementele care se află în afara acestui standard sunt foarte dificil de realizat și presupun costuri suplimentare. Acest lucru se datorează compoziției betonului care face tranziția de la stadiul de material fluid către starea solidă, ce trebuie să fie susținută de un cadru. Echipa de cercetători și ingineri elvețieni și germani au descoperit o nouă abordare în acest context: au combinat metoda de imprimare 3D cu metode de turnare a betonului care permit o producție eficientă și simplifică în același timp construcția unor structuri complexe precum sculpturile din beton. Noua metodă a „cojii de ou” folosește un echipament robotic de modelare prin depunere fuzionată (FDM) 3D ce reușește imprimarea unei structuri termoplastice subțiri și umplerea simultană a acesteia cu un tip de beton cu fixare rapidă. Cercetătorii descriu astfel potențialul acestei metode: „Noul proces de fabricație, cunoscut și sub numele de «coajă de ou», permite fabricarea de structuri din beton nestandardizate, optimizate structural, fiind în același timp capabil să integreze armătura standard și să minimizeze risipa de material”.

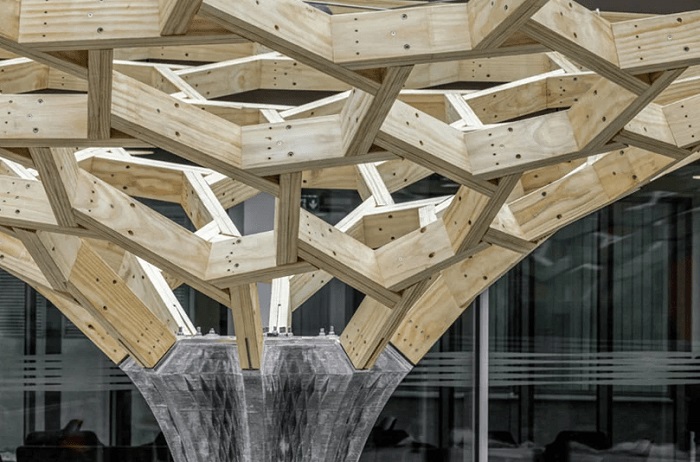

În timp ce coaja unui ou are o grosime de maximum 0,5 mm, structura creată prin metoda „eggshell” are grosimea de 1,5 mm. Această dimensiune este obținută prin combinarea procesului robotizat de imprimare FDM 3D la scară mare cu un sistem digital de turnare a materialului. În timpul fabricației, structura poate fi imprimată 3D și umplută cu beton în același timp, materialul fiind omogenizat în prealabil timp de opt ore cu un amestec personalizat pentru accelerarea tranziției de la starea fluidă la cea solidă. Metoda „cojii de ou” ar putea fi rezumată prin următorii pași: proiectarea geometrică a designului, generarea codului pentru echipamentele de imprimare 3D, pregătirea betonului cu proprietăți speciale de fixare, imprimarea structurii termoplastice și turnarea simultană a betonului în interiorul acesteia. Brațul robotizat a fost controlat de o interfață Python cu setări personalizate și a construit coloanele Copacului Viitorului pe baza unor fișiere pre-programate. În cadrul proiectului de realizare a structurii, cercetătorii au reușit și producția automatizată a unei „coroane” de 107 metri pătrați, formată din 380 de elemente din lemn acetilat îmbinate cu șuruburi și susținute de „tulpina” imprimată 3D din beton a copacului.

În prezent, cercetătorii din cadrul proiectului pun la punct detalii legate de sustenabilitatea și viabilitatea financiară a procesului, care ar putea fi obținute printr-un grad mai mare de automatizare și folosirea unei game mai variate de materiale reciclabile. „Pe măsură ce va avansa cercetarea și procesul de fabricație va fi stabilizat, gama de structuri produse s-ar putea extinde, deschizând calea către personalizarea pe scară largă în domeniul arhitecturii construcțiilor din beton”, au precizat inginerii proiectului.

Structura pentru „Copacul Viitorului” a fost realizată într-o singură bucată prin intermediul unei imprimante 3D de mari dimensiuni și a unui braț robotic cu 6 axe capabil să realizeze o construcție de 1,2 × 1,2 × 3,6 m. Structura termoplastică a fost creată cu ajutorul unui extruder cu duză de 1,5 mm și filament standard, care a fost atașat brațului robotic. Metoda de construcție cu ajutorul imprimării 3D a fost denumită și metoda de „Turnare Dinamică Inteligentă” (SDC, Smart Dynamic Casting), iar pe viitor își va dovedi cu singuranță utilitatea în arhitectură prin construcția unor structuri cu forme geometrice variate și creative.