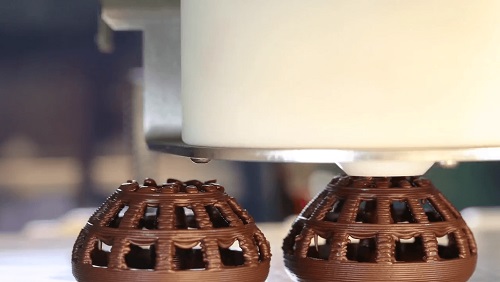

Procesul FDM (Fused Deposition Modeling) sau mai exact depunerea selectivă a materialului topit într-o formă prestabilită, strat după strat, este în mod surprinzător utilizat și la crearea unor forme complexe din ciocolată, singura diferență fiind aceea că procesul durează puțin mai mult și se desfășoară la temperaturi mai scăzute pentru a păstra intactă aroma inconfundabilă a ciocolatei. Celebrul brand american Hershey a început încă din 2014 să folosească tehnologia de fabricație aditivă. Astfel, unul dintre cei mai importanți producători de ciocolată din lume a colaborat cu nu mai puțin celebrul producător de echipamente 3D Systems la dezvoltarea CocoJet – o imprimantă care folosește ciocolată cu lapte, albă sau neagră pentru a reproduce forme de diferite dimensiuni și geometrii. Research and Markets a realizat un studiu legat de subiectul produselor comestibile create prin imprimare 3D, care estimează că această piață va atinge o valoare de 484 004 milioane de dolari la nivel global până în 2025, de la 91 296 de dolari în 2019.

De ce să apelăm la bere doar pentru a ne astâmpăra setea, când o putem folosi și ca filament? Producătorul american de filamente 3Dom, cunoscut deja pentru inovațiile sale ce au la bază materiale naturale precum cafeaua sau cânepa, a dezvoltat filamentele care au ca materie primă berea. Acestea au culoarea specifică berii lager și sunt realizate din PLA (poliester biodegradabil produs din resurse regenerabile – acid polilactic) și deșeuri obținute în urma proceselor de fabricare a berii. Pe website-ul 3D-Fuel un astfel de filament de 500 de grame este disponibil la prețul de 39,99 de dolari (aproximativ 166 RON), ceea ce le permite împătimiților să își printeze propria halbă de bere folosind material realizat tot din bere.

Nisipul, un material folosit cu precădere în industria de construcții, și-a găsit întrebuințare și în imprimarea 3D din momentul în care designerul german Markus Kayser a creat echipamentul Solar Sinter ce utilizează energia solară pentru a transforma nisipul din deșert în sticlă, iar ulterior în diverse alte obiecte. Într-o lume tot mai preocupată de producția de energie și de penuria de materii prime, acest proiect explorează potențialul energiei solare și al unui material care există din abundență în deșert. Echipamentul folosește un proces de sinterizare selectivă cu laser, care presupune construirea unei forme în straturi succesive subțiri prin focalizarea fasciculului laser pe materialul sub formă de pulbere. Folosind lumina soarelui în loc de laser și doar nisipul ca material, această imprimantă 3D este capabilă să reproducă diverse obiecte, strat cu strat, într-un mod original și prietenos cu mediul.

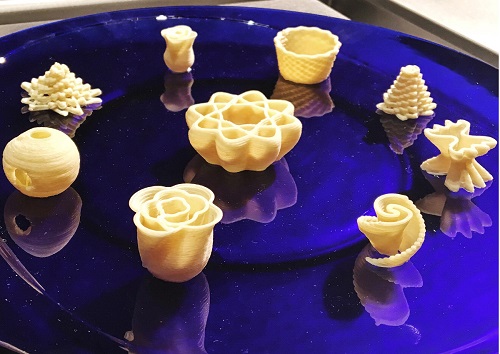

Zahărul, cunoscut în mod tradițional ca îndulcitor, a devenit la rândul său extrem de popular în aplicațiile de imprimare 3D. Maeștrii cofetari de la Modernist Cuisine din Bellevue, Washington, au colaborat cu 3D Systems pentru a crea cu ajutorul echipamentului ChefJet Pro – lansat în 2015 – o reproducere din zahăr a Palatului Versailles, ca un tribut adus acestei construcții istorice și Mariei Antoinette, care ar fi spus „Dacă nu au pâine, să mănânce cozonaci” atunci când i s-a vorbit despre imposibilitatea oamenilor săraci din Franța de a-și permite pâine. Cofetarii de la Modernist Cuisine erau pe punctul de a-și perfecționa rețeta de brioșe, așa că au decis să proiecteze o structură din zahăr imprimată 3D sub forma Palatului Versailles ca decor elaborat pentru acest desert. Conceput de cofetarul-șef Francisco Migoya, desertul a inclus pe lângă structura din zahăr și elemente decorative din bezea, precum și o bază acrilică decupată astfel încât să semene cu grădinile din Versailles. Datorită faptului că echipamentul ChefJet are la bază tehnologia de imprimare 3D cu pulbere, echipa a reușit să recreeze în detaliu arhitectura în stil baroc a palatului, ferestrelor și ornamentelor. Structura a fost complet susținută de materialul în exces, care a fost îndepărtat apoi cu un dispozitiv cu aer comprimat.

Victor Leung, absolvent MIT, a găsit la rândul său o cale în 2016 de a folosi zahărul topit pentru a crea structuri elegante asemănătoare sticlei. Inginerul din Hong Kong a condus chiar și ateliere cu o durată de 11 zile organizate în cadrul comunității sale locale, care erau destinate copiilor, fiind denumite The Sweetest CNC Machine (Cea mai dulce mașină CNC) și își propuneau să sporească popularitatea tehnologiei de imprimare 3D.

În fiecare an sunt aruncate în mediul înconjurător sute de milioane de anvelope, un volum uriaș mai ales că reprezintă una dintre principalele surse de poluare prin simplul fapt că nu sunt biodegradabile. Tocmai de aceea compania Emerging Object din California, SUA, a decis să transforme anvelopele în material destinat imprimării 3D. Anvelopele sunt reduse la o pudră de cauciuc care are utilitate în multe industrii, putând fi folosită de exemplu la crearea de mobilă outdoor sau de panouri imprimate 3D, cu proprietăți de izolare fonică. Primul obiect de acest tip realizat cu ajutorul procesului de sinterizare selectivă cu laser poartă denumirea de Rubber Pouff și este compus din 8 elemente imprimate 3D, care au fost apoi îmbinate pentru construcția unei piese solide ce poate fi folosită ca scaun de mici dimensiuni.

Brandul italian Barilla s-a numărat printre primele companii care a exemplificat potențialul tehnologiei 3D în industria pastelor. Producătorul multinațional de paste a colaborat cu Organizația Olandeză pentru Cercetare Științifică Aplicată (TNO) pentru a lansa prima imprimantă 3D capabilă să producă paste proaspete în forme interesante în mai puțin de două minute, care sunt imposibil de reprodus prin mijloacele tradiționale de fabricare. Prototipul a fost prezentat în cadrul CIBUS 2016 International Food Exhibition din Parma, obiectivul principal fiind acela de a vinde acest echipament restaurantelor. Folosind tehnologia FDM (Fused Deposition Modeling), această imprimantă are nevoie doar de griș de grâu dur și apă, amestecate și încărcate în cartușe, care formează în acest fel un filament de aluat ce este depus în straturi până la obținerea formei dorite.

Compania israeliană Micron 3DP a dezvăluit în 2017, în parteneriat cu MIT, o nouă tehnologie de imprimare 3D cu sticlă. Potrivit producătorilor aceasta a fost pentru prima dată când s-a reușit imprimarea 3D cu sticlă în formă lichidă. Sticla garantează rezistență chimică, biocompatibilitate, sterilizare ușoară și multe alte proprietăți care o transformă într-un material foarte atractiv pentru industrii precum cea medicală sau aerospațială. Pentru obținerea transparenței dorite, echipamentul de imprimare trebuie să atingă temperaturi de până la 1 640°C , iar crearea pieselor este realizată prin depunerea materialului în straturi, deși acest lucru limitează capacitatea de procesare a modelului final.

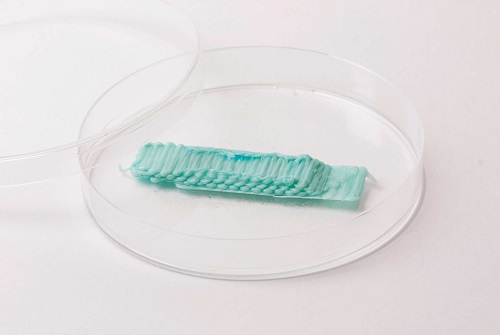

Chia-Ling Lin și Maria Nelson și-au unit forțele pentru a fonda Gumlab.uk, primul startup britanic care imprimă 3D gumă de mestecat. Echipamentul 3D utilizat de companie este GumJet, un printer FDM cu trei axe care folosește ca material pasta din care este realizată guma de mestecat. În timpul procesului de imprimare, pasta este aromatizată pentru a da gust produsului final, după care este extrudată și depusă în straturi suprapuse. Guma de mestecat astfel fabricată are același gust ca oricare alt produs asemănător, singura diferență fiind textura sa: atunci când începi să o mesteci poți simți efectiv straturile imprimate.

Aproximativ 80% din producția de plută este folosită la realizarea dopurilor pentru sticlele de vin, însă compania olandeză ColorFabb a văzut o nouă utilitate pentru acest material – astfel a luat naștere filamentul din plută pentru imprimante 3D. CorkFill este produs prin amestecarea plutei cu material PLA / PHA și este compatibil cu orice imprimantă 3D FDM, fiind depus la temperaturi de 210° – 230°C. ColorFabb nu a ocolit nici bambusul – fibrele plantei au fost combinate și ele cu materiale PLA / PHA, rezultatul fiind unul 100% organic. Obiectele realizate din filament pe bază de bambus prezintă proprietăți de adeziune excelente, ceea ce înseamnă că pot fi imprimate cu ușurință. Și ca bonus, după imprimarea 3D miros a popcorn.

În aceeași ordine de idei merită menționată și agenția de design Texilis cu sediul în Franța, care s-a specializat pe inovațiile ce au la bază inul. Producerea unui filament 3D pe bază de in le-a permis să abordeze mai multe sectoare, printre care și industria de construcții. Filamentul produs de Texilis este biodegradabil și poate fi folosit la aproape orice imprimantă 3D FDM. Oferind o rezistență mai bună decât plasticul – flexibilitatea și tensiunea filamentului pe bază de in sunt mai mari – printerii pot reduce astfel grosimea straturilor imprimate și totodată greutatea obiectelor.

Imprimarea 3D reprezintă o tehnologie de fabricație revoluționară care alimentează și mai multă inovație, poate fi utilizată la crearea prototipurilor/machetelor rapide sau a diferitelor articole personalizate, fiind totodată și un proces de fabricație care generează deșeuri minime. Tocmai de aceea își va dovedi cu siguranță importanța în dezvoltarea economiei viitorului.