BTJ este un proces de fabricație aditivă în care un cap de imprimare industrial depune selectiv un adeziv lichid pe un strat subțire de particule de pulbere – fie din metal, nisip, ceramică sau material compozit – pentru a construi diverse piese. Procesul se repetă strat cu strat folosind datele dintr-un fișier de design digital, până când obiectul este întreg. Pentru a-și pune în aplicare noul plan de producție, Volkswagen a încheiat un parteneriat cu Siemens – cel mai mare conglomerat european de companii din domeniul ingineriei, cu sediile centrale în Berlin și München, Germania – consolidându-și în același timp parteneriatul mai vechi cu HP, producătorul de tehnologie de imprimare. Acesta urmează să livreze echipamentele de imprimare 3D, în timp ce Siemens va contribui cu software-ul necesar producției – obiectivele principale ale parteneriatului fiind reducerea cheltuielilor legate de procesul de fabricație și creșterea productivității. Pentru atingerea acestor obiective Volkswagen a investit în ultimii cinci ani sume de ordinul zecilor de milioane de euro în acest proiect.

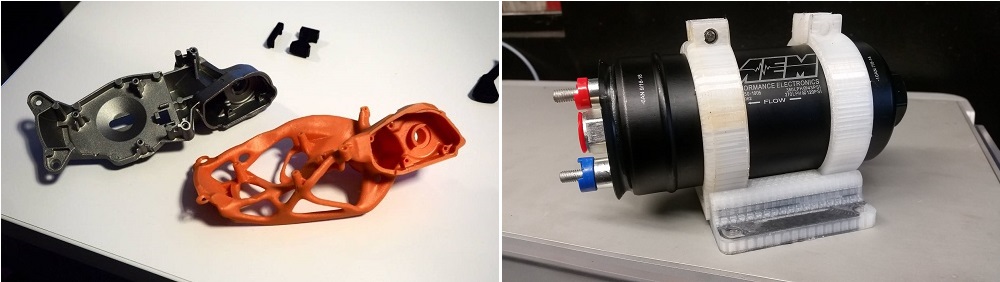

În 2018 Volkswagen a deschis porțile centrului său avansat dedicat imprimării 3D – acesta este situat în Wolfsburg, adăpostește cele mai moderne echipamente de fabricație aditivă asigurând atât realizarea pieselor auto complexe folosind tehnologia 3D, cât și instruirea angajaților. În prezent, compania dispune de 13 imprimante care folosesc mai multe tipuri de tehnologii de fabricație aditivă pentru producerea componentelor din metal și plastic destinate diferitelor piese de schimb. Piesele metalice imprimate constau în radiatoare, elemente de suport, colectoare de admisie, în timp ce piesele din plastic produse prin imprimare 3D sunt reprezentate de barele de protecție și de elementele ce alcătuiesc bordul mașinii. În 2019 compania a înființat Centrul de Inovație și Inginerie din California (IECC), reușind ca împreună cu HP și GKN (furnizor britanic de piese pentru industria automotive) să producă 10 000 de piese de schimb din metal cu ajutorul sistemului de imprimare 3D HP Metal Jet.

În vara acestui an, Volkswagen, Siemens și HP au desemnat o echipă de experți care au utilizat tehnologia de imprimare 3D de tip binder jet pentru a produce piese auto în cadrul centrului de imprimare 3D al Volkswagen din Wolfsburg. În comparație cu imprimarea 3D convențională, BJT folosește adeziv în loc de laser pentru a construi piesa strat cu strat din pulbere metalică. Piesele create prin această metodă au o greutate mai mică – cântăresc cu 50% mai puțin decât cele realizate din tablă de oțel. Companiile își propun ca împreună să analizeze modul în care imprimarea 3D poate stimula transformarea proceselor de producție din industria automotive, dar și să identifice care dintre piesele de schimb pot fi produse folosind noua tehnologie. Software-ul special propus de Siemens ajută la poziționarea precisă a pieselor în timpul imprimării pentru a crește numărul de piese ce pot fi fabricate simultan cu ajutorul echipamentelor 3D HP. Acest procedeu poartă denumirea de „nesting” și face posibilă dublarea cantității de piese imprimate la fiecare sesiune de producție. Cedrik Neike, CEO al Siemens Digital Industries, a declarat: „Suntem foarte mândri de faptul că putem veni în sprijinul Volkswagen. Soluțiile noastre software sunt cele mai bune de pe piață în aplicațiile de producție industrială. Cu ajutorul acestei tehnologii, Volkswagen va putea fabrica piesele mai rapid, folosind mai puține resurse”.

Primele piese produse prin metoda BJT au fost trimise pentru certificare la fabrica Volkswagen din Osnabrück – este vorba despre componentele Stâlpului A al automobilului decapotabil T-Roc (elementele verticale portante ale caroseriei, de care sunt fixate ușile din față). Deși până în prezent producția la scară largă a pieselor prin metode 3D nu s-a dovedit rentabilă, producătorul german a efectuat teste de impact reușite pe componente metalice imprimate 3D și consideră că integrarea noii metode de producție pe bază de adeziv liant va reduce costurile. În prezent, Volkswagen este primul producător de automobile care folosește imprimarea 3D ca metodă de producție, scopul său fiind ca până în 2025 să producă anual în fabrica din Wolfsburg până la 100 000 de piese imprimate 3D pentru automobilele sale. Ramon Pastor, directorul departamentului responsabil de sectorul imprimării 3D din cadrul HP Inc. a declarat: „Se pregătește o transformare digitală în industria auto, iar Volkswagen deschide calea cu o viziune strategică și acțiuni îndrăznețe. Ne-am angajat să oferim capacitățile de care clienții noștri au nevoie pentru a accelera proiectarea și producția revoluționară de piese de înaltă calitate. Împreună cu Volkswagen și cu parteneri precum Siemens construim fabricile viitorului”.