Peter J. Fronczkiewicz a început discuția prin prezentarea primului brevet din SUA pentru procesarea termică a plăcilor flexo, ce datează încă din 18 ianuarie 1994. Totodată, acesta a mai adăugat și că producția plăcilor flexografice a debutat prin metoda developării în solvent, astfel că ambele tehnici s-au dovedit a fi, istoric vorbind, la fel de durabile. Fronczkiewicz a explicat că deși procesarea termică a fost încă de la momentul brevetării ei adoptată rapid în Statele Unite ale Americii, a rămas totuși mai puțin populară în alte regiuni. Diferența majoră între cele două metode de procesare a plăcilor de imprimare este următoarea: pe când developarea în solvent necesită o unitate de spălare, una de uscare a solventului absorbit de placă și o unitate de distilare care facilitează refolosirea solventului, pentru procesarea termică este nevoie doar de o unitate care va permite utilizarea căldurii și a presiunii pentru a încălzi fotopolimerul. Trendurile și evoluția tehnologiei de imprimare flexografică arată câteva direcții cu impact asupra alegerii unuia dintre cele două tipuri de plăci de imprimare: punctele cu vârf plat, rasterizarea, expunerea LED, nevoia de consecvență a culorilor, controlul costurilor, eficiența generală a echipamentului și respectarea normelor tot mai restrictive cu privire la emisiile de compuși organici volatili.

Mai departe, managerul de produs al companiei Flint Group a propus evaluarea diferențelor dintre procesarea termică și developarea în solvent pe baza a opt categorii: libertate de producție, productivitate, calitate, compatibilitate, automatizare, sustenabilitate, interschimbabilitate și cost total de proprietate. În privința primei categorii, cea a libertății de producție, Peter J. Fronczkiewicz a făcut diferențierea între cele două tehnologii, ținând cont de patru factori: dimensiunile plăcilor, brandurile de plăci pe care un sistem le poate accepta, grosimea și adâncimea. Concluzia a fost că atât developarea în solvent cât și procesarea termică suportă plăci de imprimare ce pot atinge dimensiuni de până la 127 x 203,2 cm, însă în timp ce sistemele cu solvent permit realizarea de plăci de la orice brand, la orice grosimi și adâncimi, tehnologia de procesare termică este mai restrictivă. În cazul acesteia, plăcile sunt proiectate din fabrică pentru a funcționa cu un anume proces sau tehnologie și viceversa, astfel încât pentru realizarea corectă a plăcilor, instrucțiunile producătorilor sistemelor trebuie respectate.

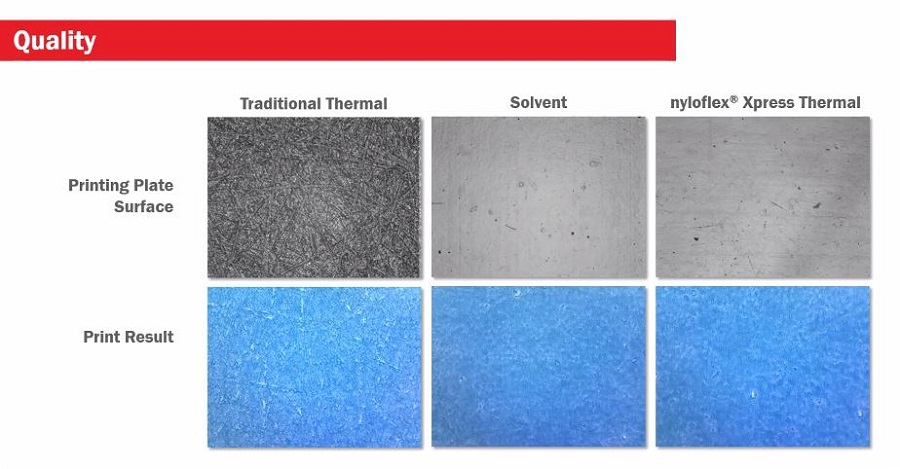

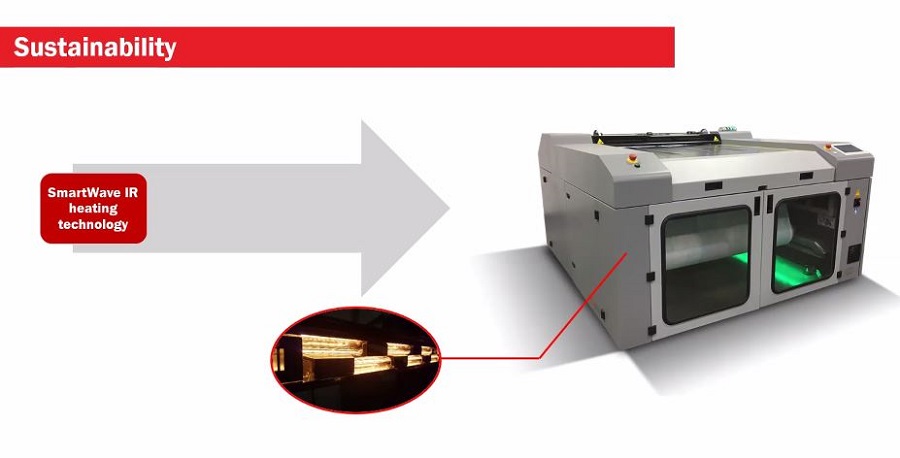

În ceea ce privește criteriul productivității, durează aproximativ 170 de minute pentru a realiza o placă de imprimare prin developare în solvent și doar 50 de minute pentru realizarea unei plăci prin procesare termică, diferența majoră fiind dată de cele 120 de minute în plus necesare uscării în cazul developării în solvent. Totuși, deși procesele sunt diferite, cele două tehnologii au evoluat atât de mult încât se poate realiza în prezent câte o placă la fiecare 15 minute, potrivit Flint Group. Totodată, în ceea ce privește calitatea, suprafața plăcii realizate prin developare în solvent este mai curată decât în cazul suprafeței plăcii realizate prin procesare termică, deși anumite sisteme precum nyloflex® Xpress Thermal produs de Flint Group reduce aproape în totalitate acest inconvenient care poate lăsa urme vizibile pe substratul imprimat. În ceea ce privește compatibilitatea acestor două tipuri de sisteme de procesare a plăcilor, experții Flint consideră că ambele pot fi folosite alături de cele mai noi soluții de rasterizare și expunere LED, fără diferențe majore. Trecând la subiectul sustenabilității, Peter J. Fronczkiewicz a amintit de sistemele produse de compania pe care o reprezintă, sisteme ce încălzesc plăcile în mod diferit folosind tehnologia SmartWave IR, care funcționează cu raze infraroșii ce au o anumită lungime de undă. Astfel, sistemul de procesare termică este foarte eficient din punct de vedere al consumului de energie, asigurând și un control foarte precis al temperaturii plăcii, fără să mai fie nevoie de un sistem auxiliar de răcire. Drept urmare, sistemele Xpress Thermal de la Flint Group folosesc cu 94% mai puțină energie și emit cu 99% mai puțini compuși organici volatili decât un sistem pentru developarea în solvent a plăcilor de imprimare. În termeni mai practici, aceste procente echivalează electricitatea utilizată anual de șapte gospodării și eliminarea a nouă mașini de pe șosele. Ambele tipuri de sisteme pot beneficia de soluții de automatizare precum ThermoFlexX 80 și Catena-E 80 LED. Totuși, până în prezent, automatizarea totală poate fi realizată doar în cazul procesării plăcilor prin developare în solvent. În termeni de interschimbabilitate a plăcilor, pot fi folosite aceleași fișiere pentru imprimare dacă este păstrată metoda de procesare și dacă plăcile au proprietăți similare. În cazul sistemelor care permit înlocuirea plăcilor care au puncte cu vârf rotund cu plăcile care au puncte cu vârf plat, nu pot fi utilizate aceleași fișiere pentru imprimare. Potrivit analizei Flint Group, diferențele în privința costurilor totale de proprietate arată că procesarea termică a plăcilor de imprimare este, din punct de vedere al costurilor generale, cu 5-10% mai costisitoare decât developarea în solvent a plăcilor. Totuși, dacă ținem cont de costurile proceselor de mentenanță sau de timpii de inactivitate, procesarea termică se dovedește a fi mai rentabilă.

Managerul de produs al companiei Flint Group a subliniat la finalul webinarului că deși developarea în solvent are avantajul unei mai mari libertăți de producție, la care se adaugă și avantajul automatizării, procesarea termică a plăcilor de imprimare se situează la egalitate cu aceasta și chiar o depășește în privința tuturor celorlalte criterii, printre care se numără și productivitatea, sustenabilitatea și calitatea.