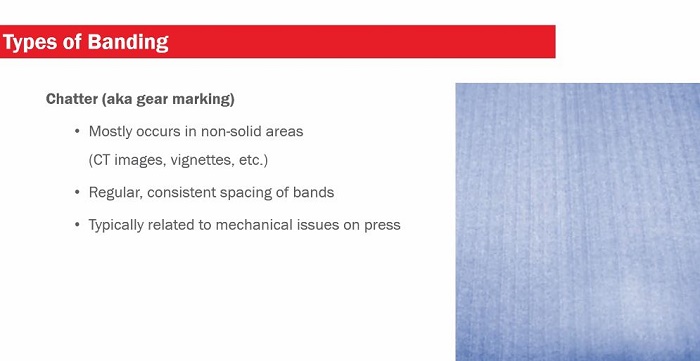

Rich Emmerling și-a început prezentarea prin definirea problemei – apariția pe materialele imprimate a unor defecte sub formă de benzi intermitente perpendiculare pe direcția rolei, o situație care trebuie corectată înainte de imprimarea propriu-zisă a tirajului. Efectul de bounce este cauzat de vibrațiile echipamentului în timpul procesului de imprimare, care pot influența claritatea și calitatea printului mai ales la viteze mari. Efectul de banding este un defect ce apare mai ales în tehnologia de imprimare inkjet manifestându-se prin linii/benzi colorate, poziționate orizontal sau vertical pe materialele imprimate, care de cele mai multe ori sunt cauzate de componentele mecanice ale echipamentului. Primul tip de banding enumerat a fost efectul de chatter (marcaje realizate de elementele mecanice ale mașinii), care este cel mai des întâlnit în cazurile imaginilor CT (cu ton continuu) sau al celor de tip vignette. Cel de-al doilea tip de banding amintit a fost efectul de bounce care poate apărea în orice zonă a materialului imprimat, însă începe din marginea imaginii. Potrivit experților Flint Group, efectul de bounce poate fi cauzat de manșon, de tipul benzilor de montare sau chiar de materialul din care sunt realizate plăcile de imprimare. Directorul tehnic al Flint Group a prezentat modalitatea de reducere a defectelor de tip chatter care sunt provocate cel mai des de starea mecanismelor cu roți zimțate. Acestea se uzează în timp, ceea ce provoacă deplasarea improprie a zimților, alinierea incorectă a acestora și funcționarea la viteze diferite față de cilindrul port placă. Același efect poate fi produs și de alte mecanisme care se uzează cu timpul – astfel, defectul de chatter poate fi localizat și la nivelul motoarelor, rolelor anilox sau al oricărui alt segment implicat în transferul imaginilor. În acest context, Rich Emmerling a subliniat importanța care trebuie acordată mentenanței, înlocuirii pieselor uzate și procesului de lubrifiere a angrenajelor, recomandând respectarea unui bun program de mentenanță a echipamentelor, care pe termen lung va ajuta la reducerea defectelor de imprimare. O altă posibilă cauză a efectelor de chatter este alimentarea cu energie electrică – fluctuațiile de tensiune pot declanșa vibrația motoarelor. Acest fapt este important mai ales dacă în aceeași locație sunt puse în funcțiune și alte linii de echipamente, caz în care este util de știut că tehnicienii pot lucra alături de electricieni pentru a diagnostica și corecta problema.

Defectele de imprimare de tip chatter pot fi cauzate, potrivit experților Flint Group și de condiția, poziția și unghiul racletelor Doctor Blade. Dacă racletele sunt uzate sau exercită prea multă presiune, sunt poziționate la unghiuri incorecte sau sunt suprasolicitate, pot produce vibrații asupra rolelor anilox permițând ca acestea să adune un exces de cerneală care este transferat pe placa de imprimare și apoi pe substratul imprimat. Înlocuirea racletelor Doctor Blade și setarea acestora la unghiul și presiunea potrivite vor ajuta la reducerea defectelor de imprimare. Potrivit lui Rich Emmerling, furnizorii de servicii de imprimare ar trebui să includă în testele realizate pe echipamente și probe de verificare a comportamentului racletelor Doctor Blade la viteze mari. Lamele racletelor nu trebuie să se îndoaie sau să vibreze, iar în cazul cernelurilor UV se recomandă folosirea unor raclete mai groase și mai rigide, de cel puțin 0,254 milimetri.

În ceea ce privește reducerea efectului de bounce, Flint Group recomandă echilibrarea cilindrului port placă prin distribuirea cât mai egală a plăcilor de imprimare. În plus cilindrul ar trebui să fie complet acoperit de placă, fiind evitate însă marginile de siguranță.

Reducerea efectului de bounce se poate realiza și prin utilizarea unor plăci de imprimare cu duritate mai mare. În același timp, specialiștii Flint Group propun și detensionarea benzilor de montare a plăcilor pe cât este posibil, pentru a permite absorbția șocurilor/vibrațiilor în momentul imprimării. Dacă este nevoie de o capacitate de absobție mai mare a vibrațiilor, atunci trebuie utilizate benzi de montare mai groase. Directorul tehnic al Flint Group recomandă și utilizarea echipamentelor de testare proiectate pentru proceduri de control al calității cauciucurilor offset, care pot asigura măsurători precise ale vibrațiilor cilidrilor.

Rich Emmerling a prezentat și rezultatele testelor care au dus la trasarea acestor concluzii și soluții, adăugând că reducerea efectului de bounce a fost obținută și prin utilizarea plăcii de imprimare cu puncte cu vârf plat, care îmbunătățește valoarea tonală. Această măsură va reduce totodată și vizibilitatea defectelor de imprimare.

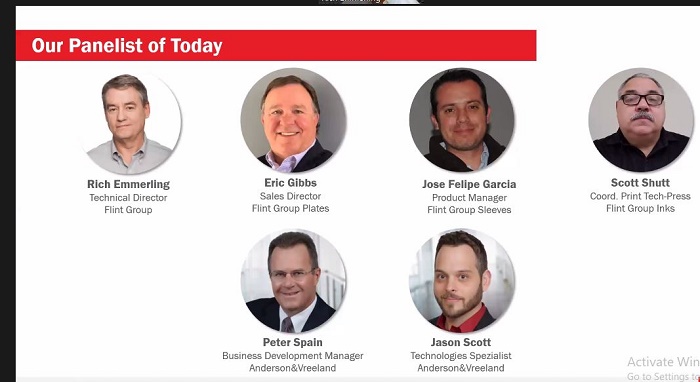

La finalul webinarului, un grup de experți ai Flint Group format din același Rich Emmerling, Eric Gibbs (director de vânzări Flint Group Plates), Jose Felipe Garcia (manager de produs Flint Group Sleeves), Peter Spain (director de dezvoltare în cadrul companiei partenere a Flint Group, Anderson&Vreeland), Jason Scott (tehnolog specialist, Anderson&Vreeland) și Scott Shutt (specialist Flint Group pe sectorul de cerneluri) au răspuns întrebărilor adresate de către tipografii care aveau probleme specifice referitoare la aceste două defecte de imprimare și nu numai.

Întâlnirea a tratat cele mai comune cauze ale acestor probleme și a reprezentat prima parte dintr-o serie de webinarii care s-a continuat cu o a doua ediție, pe data de 19 august 2020 – moment când s-a discutat pe tema importanței utilizării plăcilor de imprimare și a suporturilor amortizante/benzilor din spumă potrivite, pe baza unor teste realizate de experții Flint Group. Tot pe 19 august a fost abordată și tema importanței durității plăcii de imprimare, a suprafeței texturate și a plăcilor de imprimare de tipul FTD vs. RTD.

Rich Emmerling a continuat prezentarea rezultatelor testelor care au dus la trasarea acestor concluzii și soluții, explicând condițiile în care au fost realizate acele teste. Au fost utilizate trei tipuri de plăci de imprimare: nyloflex® XPH, nyloflex® XVH și nyloflex® XPM, valorile lor fiind măsurate cu un durometru Shore A la același indice de 0,067”. Testele au fost realizate cu benzi de tipul 3M 1915 și 1015 și cu plăci de imprimare cu puncte cu vârf plat nyloflex® XVH. Condițiile în care au fost realizate testele au inclus cilindrul anilox cu valori de 1 000 lpi/3,0 bcm. Tipul de cerneală folosită a fost EkoCure Dual Cure UV Process Cyan, cu vâscozitate de 600 cps, substratul pe care a fost depusă cerneala în timpul imprimării fiind SP38Q Semi Gloss. Viteza de imprimare a fost de 76 metri/minut, racleta Doctor Blade aleasă fiind Pearlstar Multiflex Hybrid Tip cu grosimea de 0,250 milimetri. În ceea ce privește duritatea plăcilor de imprimare, testele au arătat că fără schimbarea benzii de montare a plăcilor nu există nicio diferență între o placă de imprimare cu duritate mare și una cu duritate medie. Imaginile imprimate cu ajutorul plăcilor XPM 3M 1915 (duritate medie) și XPH 3M 1915 (duritate mare) au arătat prezența unui efect minim de banding pe ambele mostre. În ceea ce privește tipul de bandă folosită împreună cu placa de imprimare de duritate medie, rezultatele au arătat că benzile de montare mai moi reduc semnificativ efectul de banding, comparativ cu benzile mai rigide. Aceleași rezultate pozitive au fost obținute și în cazul folosirii unei plăci de imprimare cu duritate ridicată alături de o bandă de montare mai moale. Testele care au comparat eficiența plăcii de imprimare cu puncte cu vârf plat și cea a plăcii de imprimare cu puncte cu vârf rotund, păstrând celelalte setări ale echipamentului neschimbate, au dovedit că prin folosirea primei variante defectul de banding este complet eliminat.

Directorul tehnic al diviziei Flint Group Flexographic a oferit la sfârșit un scurt rezumat al concluziilor extrase din rezultatele acestor teste. Astfel, a fost încă o dată subliniat faptul că benzile de montare mai moi reduc efectul de banding indiferent dacă placa de imprimare utilizată are duritate medie sau mare, același beneficiu fiind obținut și în cazul folosirii plăcilor de imprimare cu puncte cu vârf plat.