Tiparul presupune întotdeauna un compromis, iar alegerea ordinii de printare a culorilor nu face excepție. Cu toate acestea, deși există puține „reguli” și practic nicio informație documentată despre acest subiect, există mai mulți factori importanți care trebuie luați în considerare atunci când se stabilește ordinea adecvată a depunerii culorilor pentru orice aplicație și anume:

1 – Conformitatea cu un standard al industriei. De exemplu, ISO 12647-2:2004 pentru controlul separațiilor de culoare în tiparul offset standardizează ordinea de depunere la CMY (Cyan, Magenta, Yellow), negrul (K) putând fi imprimat atât primul cât și ultimul

2 – Vâscozitatea – gradul de aderență permite ca al doilea strat de cerneală să se „lipească” de stratul deja imprimat

3 – Porozitatea hârtiei – proprietățile suprafeței de imprimare afectează aderența cernelii

4 – Timpul – cerneala umedă aderă mult mai bine la o cerneală uscată. Acest lucru este posibil în cazul mașinilor de imprimare cu mai multe grupuri de culoare (unde fiecare grup tipărește o singură cerneală), echipamentelor obișnuite cu cilindri (unde un singur grup depune mai multe cerneluri) sau mașinilor cu o singură culoare (unde al doilea strat de cerneală este aplicat mai târziu față de cel precedent)

5 – Opacitatea cernelii – cernelurile opace ascund cernelurile subiacente

6 – Transparența cernelii – cernelurile transparente se combină cu cernelurile subiacente

7 – Puterea de acoperire a cernelii – cu cât puterea de acoperire este mai mare, cu atât este mai dificil pentru cea de a doua cerneală să se suprapună peste prima

8 – Convertirea din RGB în CMYK

9 – Metoda de tipărire utilizată – adică offset în coală, flexografie, gravură etc.

În tiparul policromie, prima cerneală depusă o „fixează” pe cea care urmează. Așa cum s-a precizat deja, vâscozitatea este un factor important care permite cernelurilor să adere una la cealaltă. În ordinea corectă de printare a culorilor, prima cerneală depusă trebuie să aibă cel mai mare grad de aderență. Culorile care urmează au întotdeauna o aderență mai mică.

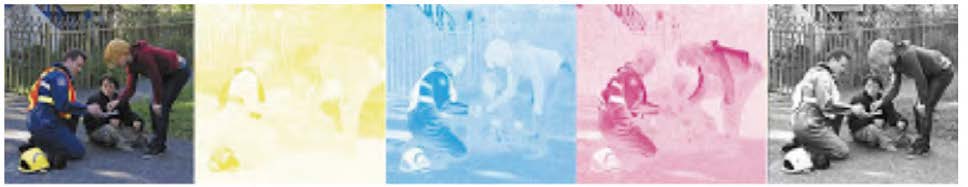

În primul exemplu, un echipament cu un singur grup de cerneală a tipărit un strat de magenta dintr-o singură trecere. După ce acesta s-a uscat, a fost tipărit deasupra și un strat de cyan, metoda fiind denumită „umed-pe-uscat”. Grosimea peliculei de cerneală în cazul ambelor culori a fost aceeași. Culoarea obținută este un albastru curat, fără influențe cyan sau magenta.

În cel de-al doilea exemplu, o mașină cu mai multe grupuri de culoare a imprimat mai întâi un strat de magenta pe o coală de hârtie uscată – prin metoda umed-pe-uscat – apoi un strat de cyan a fost tipărit peste cerneala magenta încă umedă, metoda fiind denumită „umed-pe-umed”. În timp ce pelicula de cerneală magenta a aderat bine la suportul din hârtie uscată, aderența cernelii cyan nu a fost la fel de bună din cauza faptului că cerneala magenta era încă umedă, astfel încât albastrul rezultat are infuențe de roșu vizibile.

În cel de-al treilea exemplu a fost din nou utilizată metoda de tipărire umed-pe-umed, dar cu ordinea culorilor inversată, de unde a rezultat un albastru cu influențe cyan. Această ordine de printare a culorilor este standard pentru cernelurile CM în procesul de imprimare policromie CMYK.

Echipamentele moderne imprimă toate cele patru – sau mai multe – cerneluri în succesiune rapidă, umed-pe-umed. Primele cerneluri depuse aderă la hârtie mai bine decât cernelurile care se suprapun. În unele cazuri, acestea pot chiar înlătura unele dintre culorile deja tipărite, în funcție de gradul de aderență pe care îl are fiecare cerneală din secvența de printare. Culorile obținute la final prin metoda umed-pe-umed nu sunt atât de variate precum cele obținute prin metoda umed-pe-uscat sau cu ajutorul unui sistem de uscare amplasat după fiecare unitate de imprimare, care funcționează fie cu lămpi infraroșu pentru cernelurile convenționale, fie cu lămpi ultra-violet pentru cernelurile UV. Tiparul umed-pe-umed poate favoriza o instabilitate a tonurilor închise, aceasta fiind adesea una dintre problemele principale care apar atunci când mostra de print este comparată cu standardul.

Astfel, cele mai importante aspecte care trebuie reținute în cazul ordinii culorilor în tiparul policromie sunt următoarele:

• metoda de imprimare umed-pe-uscat permite redarea unei game mai variate de culori comparativ cu metoda umed-pe-umed.

• secvența cernelurilor primare CMY permite integritatea culorilor secundare RGB

• suprapunerea incorectă a cernelurilor în tiparul policromie are drept cauză micșorarea gamei de culori

• trebuie întotdeauna luat în considerare gradul de aderență al cernelurilor; de exemplu, dacă prima culoare imprimată este cyan cu gradul de aderență 14, atunci stratul de magenta care se depune deasupra trebuie să aibă un grad de aderență 11

• cu cât distanța dintre unitățile de imprimare ale echipamentului este mai mare, cu atât va fi mai bună și aderența cernelurilor la suportul de imprimare; în ordinea de imprimare KCMY, C (cyan) și Y (yellow) – din care rezultă culoarea verde – vor adera mult mai bine la hârtie decât C și M (magenta) – din care rezultă albastrul – sau M și Y, din care rezultă roșu.

După cum s-a menționat, standardul ISO 12647-2:2004 pentru controlul separațiilor de culoare în tiparul offset standardizează ordinea de depunere la CMY (Cyan, Magenta, Yellow), negrul (K) putând fi imprimat atât primul cât și ultimul. În cazul majorității aplicațiilor offset, secvența de depunere a cernelurilor este KCMY. Această practică este cel mai probabil rezultatul metodelor de separare a culorilor utilizate în trecut. Înainte de apariția programelor moderne de editare a imaginii, conversia din RGB în CMYK se realiza prin tehnica UCR (Under Color Removal). În acest caz este de reținut faptul că puterea de acoperire a culorii negre este mult mai scăzută comparativ cu cyan, magenta și galben. De asemenea, puterea de acoperire a culorii galbene este foarte mare datorită faptului că aceasta este utilizată în procesul de separație a culorilor pentru a oferi o tentă de gri sau a întuneca imaginea. Acest lucru înseamnă că prin depunerea mai întâi a cernelii negre pe hârtie se va obține o aderență mai bună pentru cyan, cea de a doua cerneală depusă. În plus galbenul – care în secvența KCMY este imprimat ultimul – poate acționa chiar ca un lac lucios, ceea ce conferă adâncime printului.

În tipografiile unde se tipăresc ziare, galbenul este de obicei prima cerneală depusă, negrul fiind ultima. Motivul pentru care această secvență de cerneală este preferată se află în strânsă legătură atât cu tehnica de separare UCR cât și cu tipul de hârtie și cernelurile utilizate. Imprimarea mai întâi a cernelii galbene „pregătește” hârtia și oferă o aderență optimă pentru cerneala cyan, în timp ce imprimarea negrului la sfârșit ajută la obținerea contrastului potrivit. Maximizarea puterii de acoperire a cernelurilor C, M și Y a ajutat, de asemenea, la obținerea unor imagini în culori destul de vibrante, având în vedere calitatea slabă a hârtiei utilizate. Nu în ultimul rând, trebuie precizat și faptul că la producția de ziare se folosește de obicei o cerneală neagră cu o calitate mai slabă.

Programele moderne de editare a imaginii realizează conversia din RGB în CMYK prin tehnica GCR (Grey Component Replacement), ceea ce favorizează un consum mai redus de cerneală C, M și Y, precum și o stabilitate mai mare a culorilor. În cazul ziarelor însă, utilizarea tehnicii GCR pentru separarea culorilor și pregătirea documentului pentru imprimare în secvența YCMK poate reduce atât capacitatea cernelii galbene de a „pregăti” hârtia cât și gama de culori redate pe printul final.

Atunci când se utilizează o mașină în două culori, ordinea de depunere a cernelurilor este de preferat să fie CM pentru prima trecere și KY pentru cea de a doua trecere. Această secvență ajută culorile cyan și magenta să se fixeze mai bine, ceea ce în final va duce la obținerea unor printuri cu o calitate asemănătoare celor realizate pe mașinile în patru culori.

Important de precizat este faptul că mașinile cu mai mult de patru grupuri de culoare au de obicei primele unități goale, cernelurile KCMY fiind așezate în ultimele patru unități. Cu toate acestea, nu există o practică standard, însă ordinea de imprimare a cernelurilor este recomandat să rămână KCMY pentru a evita o eventuală schimbare a tonurilor de pe printurile finale. În plus, menținerea grupurilor de culoare în aceeași ordine înseamnă și reducerea timpilor inactivi ai echipamentului de imprimare, deoarece nu mai este necesară o curățare completă a unităților.

În cazul în care se utilizează culori suplimentare este de preferat ca acestea să fie imprimate la sfârșit, după culorile de proces. Excepție fac cernelurile suplimentare opace, care trebuie printate înaintea culorilor de proces, precum și cernelurile transparente, care se recomandă a fi depuse prin metoda umed-pe-uscat pentru a evita riscul apariției efectului marmorat. În ceea ce privește cernelurile metalizate, acestea sunt de cele mai multe ori acoperite de un strat de lac transparent, iar în condițiile în care majoritatea echipamentelor de imprimare au rezervat ultimul grup de culoare special pentru acest lac, atunci culoarea metalizată va fi printată după culorile de proces, iar deasupra ei va fi depus lacul transparent.