Companiile care imprimă etichete fac trecerea de la aplicațiile tradiționale la cele high-end. Raportul FINAT Radar monitorizează tendințele și evoluțiile relevante pentru piața europeană de etichete și aplicații narrow web, iar fiecare dintre aceste rapoarte conține rezultatele mai multor sondaje paralele care acoperă diferite segmente ale industriei. În raportul FINAT realizat în 2018 se specifică următoarele: „Creșterea continuă a cererii pentru bunuri de consum ambalate, mai ales în economiile aflate în dezvoltare, mărește la rândul său cererea de materiale cu ajutorul cărora beneficiarii finali pot distinge la raft produsele brandului preferat.”

Produsele cu volum mare de vânzări precum cele alimentare, medicale și de înfrumusețare necesită etichete cu finisaje de înaltă calitate, realizate la viteze mari. Această tendință încurajează producătorii de etichete autoadezive să producă și ambalaje flexibile sofisticate.

Furnizorii de servicii de imprimare se confruntă cu provocarea de a menține un cost de fabricație pe metru pătrat rentabil, în contextul micșorării volumului tirajelor și al prelucrării diferitelor tipuri de etichete. Nevoile clienților și industria aflată în continuă schimbare sunt factorii care lansează aceste provocări, reprezentând în același timp și motivul pentru care tiparul digital câștigă popularitate. Oferind posibilitatea de a personaliza produsele și a realiza tiraje scurte, tehnologia digitală a devenit un concurent puternic pentru tiparul letterpress, tradițional.

Letterpress este un procedeu în care au fost utilizate inițial elemente imprimabile cu o înălțime mai mare decât cele neimprimabile. Cerneala se depunea doar pe elementele imprimabile aflate în relief, de unde era preluată de hârtie prin presare. Acest procedeu de imprimare a luat naștere în secolul al XV-lea și a fost utilizat peste 500 de ani. La sfârșitul anilor ‘80, letterpress-ul a fost popular printre furnizorii de servicii de imprimare care doreau să obțină efectul tactil pe care tiparul offset nu îl oferea.

În letterpress imaginea este formată din puncte mai mici sau mai mari. Cu cât suprafața acestora este mai mică, cu atât imaginea va fi mai luminoasă, iar cu cât suprafața punctelor este mai mare, cu atât imaginea va fi mai întunecată. Presiunea uniform aplicată este foarte importantă pentru calitatea imaginii, deoarece prea multă presiune creează un efect de halou, iar prea puțină presiune creează goluri în grafică din cauza punctelor lipsă.

Letterpress-ul și industria etichetelor

Cu toate că utilizarea letterpress‑ului este astăzi destul de restrânsă, totuși amprenta acestui procedeu de imprimare este încă puternică în sectorul etichetelor autoadezive, unde sunt necesare procese complexe de printare, finisare și conversie.

Etichetele pentru vinuri, băuturi spirtoase și produse cosmetice sunt aplicațiile reprezentative. Deși calitatea printurilor produse prin utilizarea tiparului letterpress nu a fost niciodată pusă sub semnul întrebării, timpul de pregătire al formei pentru tipar poate fi destul de lung – motiv pentru care în ultimele două decenii a fost înlocuit de alte metode de imprimare mai rapide și mai eficiente, cum ar fi tiparul offset și flexografia, îndeosebi pe piețele europene mature. Însă ar fi greșit să credem că aceasta este o tehnologie perimată, deoarece există încă o mulțime de mașini rotative de tipar letterpress care imprimă zilnic etichete. Dezvoltarea sistemelor semi-rotative acționate de servomotoare a făcut ca procesul să fie foarte competitiv în cazul tirajelor scurte, care necesită procedee complexe de finisare și conversie.

Avantajele letterpress

Costurile aferente procesului de imprimare sunt un factor cheie în alegerea celui mai potrivit echipament pentru afacerea dvs. Tiparul letterpress prezintă câteva avantaje comparativ cu flexografia, cum ar fi costurile scăzute ale modulelor care permit combinarea unor procese precum uscarea în UV, embosarea, inscripționarea cu folio la cald, imprimarea în ordine inversă etc.

Deși printul digital se află pe un trend ascendent, mulți tipografi preferă în continuare mașinile de tipar letterpress datorită calității printurilor și a faptului că sunt ideale pentru realizarea tirajelor mici. Letterpress-ul continuă să facă progrese în ceea ce privește fabricarea plăcilor pentru imprimare, a cilindrilor și cernelurilor, fiind un proces ce are încă un rol important în industria de imprimare a etichetelor. Această popularitate aduce cu sine noi îmbunătățiri, așa cum explică și Erik Spiekermann – specialist în tehnici de imprimare – pe blogul său. Spiekermann a dezvoltat un nou proces de tipar denumit „imprimare post‑digitală”, care utilizează o combinație între tehnologia cu laser și cea a tiparului letterpress.

Provocările utilizatorilor de letterpress

Imprimarea prin tehnica tiparului letterpress presupune anumite abilități. Prin urmare, rezultatul depinde de operator. De asemenea, acest proces de tipar este mai costisitor decât cel flexografic și rentabil doar pentru tirajele scurte. În cazul lucrărilor în policromie sunt necesare treceri multiple, ceea ce mărește considerabil timpul de producție și efortul. Din acest motiv lucrările în 1-2 culori sunt mult mai potrivite pentru letterpress. În plus acest procedeu de imprimare produce un volum mare de deșeuri, pentru că cilindrii de imprimare se uzează rapid.

Procesul de imprimare flexografică

Având la bază principiul de funcționare al mașinilor de tipar letterpress, echipamentele flexografice sunt compuse practic din aceleași elemente: cilindru de cauciuc și sistem de depunere a cernelii. Aceste echipamente sunt de obicei rotative cu alimentare în rolă, alcătuite din mai multe unități identice care imprimă un număr egal de culori. Utilajele flexo au dimensiuni mari și pot atinge viteze ridicate de imprimare, costurile de producție fiind convenabile. Substraturile compatibile variază de la hârtie și carton până la folii din plastic.

Flexografia și industria etichetelor

Flexografia a fost considerată mulți ani un proces de imprimare inferior, iar etichetele care necesitau o calitate superioară erau tipărite în general pe mașini offset sau de tipar letterpress. Pe parcursul ultimelor trei decenii s-au înregistrat progrese considerabile în tehnologia care stă la baza echipamentelor flexo, precum și în dezvoltarea plăcilor pentru imprimare, a rolelor anilox și cernelurilor, transformând flexografia în procesul de imprimare preferat pentru realizarea etichetelor autoadezive.

Apariția tehnologiei de uscare UV a avut la rândul său un impact important asupra procedeului de imprimare flexo. Trecerea de la cernelurile pe bază de solvenți la cernelurile UV a îmbunătățit calitatea printurilor și a facilitat imprimarea foliilor.

Tipuri de echipamente flexografice

Există trei configurații de echipamente flexo utilizate în industria etichetelor: echipamentele de tip stack, mașinile obișnuite de imprimare și mașinile în linie. Toate cele trei tipuri de utilaje pot fi dotate cu unități de uscare pentru cernelurile UV și cele pe bază de apă și solvenți, în funcție de specificațiile echipamentului. Configurația cea mai utilizată la fabricarea etichetelor este mașina în linie.

Procesul de imprimare flexo

Flexografia este un proces de imprimare în relief, folosind același principiu ca și tiparul letterpress.

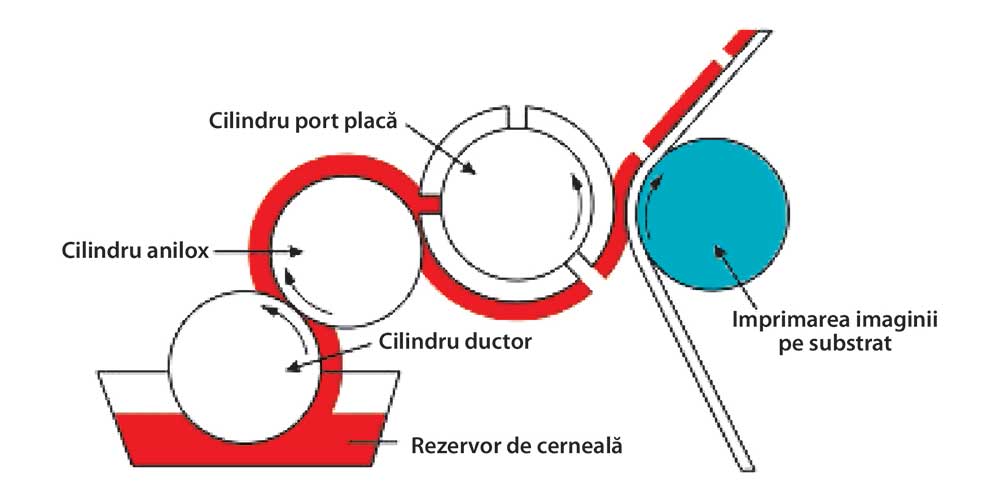

O unitate de imprimare flexografică obișnuită cuprinde: rezervor de cerneală, cilindru ductor, cilindru anilox, cilindru port placă și cilindru de presiune. Mai întâi se pregătește forma de tipar prin utilizarea unei proceduri chimice de gravare a unei plăci flexibile din cauciuc sau fotopolimer, în urma căreia rezultă imaginea ce se dorește a fi tipărită. Cilindrul ductor se rotește în rezervorul de cerneală având rolul de a transfera cerneala către cilindrul anilox, care este fabricat de obicei din oțel și acoperit cu un strat ceramic ce conține milioane de perforații foarte fine. O racletă îndepărtează surplusul de cerneală de pe cilindrul anilox, apoi acesta intră în contact cu placa și astfel se face transferul imaginii de tipărit pe substratul de imprimare.

Avantajele tiparului flexo:

Echipamentele flexo au timpi de setare scurți, produc cantități mici de deșeuri și garantează realizarea de printuri la calitate înaltă, iar mașinile lucrează în linie cu module de finisare care asigură laminarea sau ștanțarea etichetelor – spre deosebire de letterpress în cazul căruia sunt necesare mașini separate pentru procesele de finisare, ceea ce duce la creșterea timpului total de producție.

Dezavantajele tiparului flexo:

Prețul plăcilor pentru imprimare este relativ ridicat în comparație cu alte tipuri de plăci, însă pot fi utilizate pentru o periodă lungă de timp dacă sunt îngrijite corespunzător.

Cum se face trecerea de la letterpress la imprimarea flexografică

1. Prin investiția într-un echipament flexo care să fie utilizat în paralel cu mașina de tipar letterpress, ceea ce vă oferă posibilitatea de a pătrunde pe o piață nouă și de a profita de avantajele pe care le oferă flexografia în ceea ce privește viteza de producție.

2. Prin înlocuirea mașinii de tipar letterpress cu un echipament flexo, ceea ce presupune o investiție pe termen scurt și instruirea operatorilor pe o nouă tehnică de imprimare. Această opțiune va avea ca rezultat costuri mai mici de producție pe termen lung.

3. Prin utilizarea tiparului hibrid ca tehnologie principală de imprimare. Această inovație îmbină fiabilitatea și eficiența tiparului flexo cu posibilitățile creative ale tiparului digital.

Este flexografia o opțiune mai bună?

Imprimarea flexografică a devenit foarte populară datorită capacității echipamentelor de a imprima pe aproape orice substrat flexibil – hârtie, celofan, folii metalizate și materiale plastice – făcând-o ideală pentru tipărirea etichetelor, pungilor și ambalajelor. Echipamentele flexo sunt extrem de eficiente și rentabile. O imprimantă modernă poate tipări cu o viteză de până la 400 m/min, incomparabil mai rapid decât un utilaj de tipar letterpress. În plus utilizează o gamă variată de cerneluri precum cele UV, pe bază de apă și solvenți, fiind ideală pentru o multitudine de aplicații – inclusiv cele cu reglementări stricte în privința siguranței și a sănătății, cum sunt ambalajele produselor alimentare.

Sursa: MPS Systems B.V., producător de echipamente offset și flexo narrow web, cu sediul în Olanda